ESA testet 3D-Drucker für den Bau einer Mondbasis

Der Aufbau einer Mondbasis könnte zukünftig viel einfacher gestaltet werden, indem man dazu einen 3D-Drucker und die auf dem Mond vorhandenen Materialien verwendet. Industriepartner wie die renommierten Architekten Foster+Partners haben sich mit der ESA zusammengetan, um die Möglichkeiten zu testen, den 3D-Druck mithilfe von lunaren Materialien zu ermöglichen.

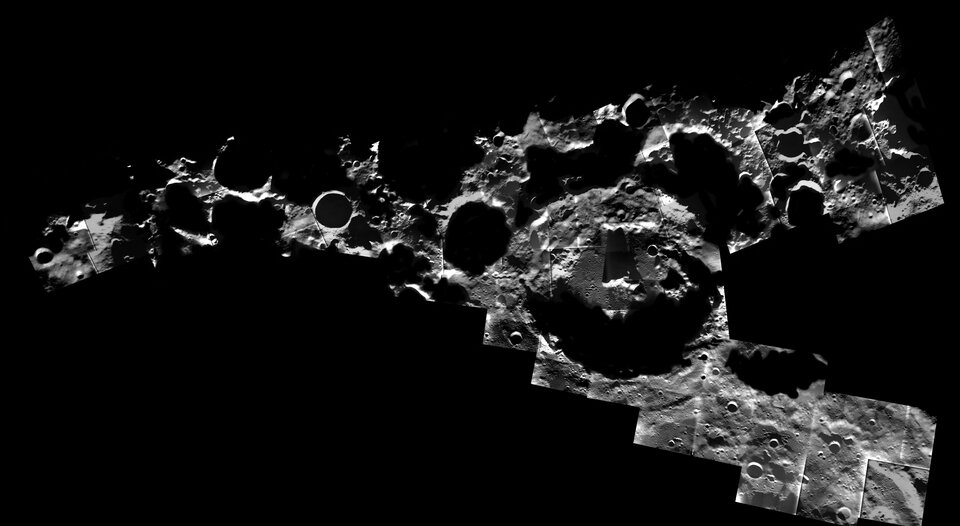

„Mit 3D-Druckverfahren werden auf der Erde schon komplexe Gebäudestrukturen erzeugt“, sagte Laurent Pambaguian, Projektleiter der ESA. „Unser Unternehmenskonsortium hat untersucht, ob diese Technik in ähnlicher Weise für den Bau eines Mondhabitats genutzt werden könnte.“ Das Londoner Architekturbüro Foster+Partners habt eine lasttragende „katenoide“ Kuppel entwickelt, die eine zellenförmig strukturierte Wand zur Abwehr von Mikrometeoriten und Weltraumstrahlung besitzt und mit einem aufblasbaren Druckkörper zum Schutz der Astronauten ausgestattet ist.

Das Design der Basis wurde wiederum von den Eigenschaften eines in 3D gedruckten Mondbodens bestimmt, wobei ein 1,5 Tonnen schwerer Baustein zu Demonstrationszwecken erzeugt wurde. „Wir haben buchstäblich um das Material herum designt“, sagte Jethro Hon von Foster+Partners. „Das Ergebnis war eine hohle, geschlossene Zellstruktur, vergleichbar mit der von Vogelknochen, um eine gute Kombination aus Stabilität und Gewicht zu erhalten.“

Sechs Meter großer 3D-Drucker

Vom britischen Unternehmen Monolite stammt der D-Shape TM Drucker: Er verfügt über eine mobile Ansammlung von Druckdüsen auf einem sechs Meter großen Rahmen, mit denen ein Bindemittel auf ein sandartiges Baumaterial gesprüht wird. 3D-„Ausdrucke“ werden Schicht für Schicht erzeugt. Normalerweise setzt das Unternehmen ihre Drucker für Skulpturen ein und arbeitet an künstlichen Korallenriffen, die Strände vor starker Brandung schützen.

„Zunächst mussten wir das simulierte Mondmaterial mit Magnesiumoxid vermischen. Dadurch wird es zu, Papier‘, mit dem wir drucken können“, erklärte Monolite-Gründer Enrico Dini. „Die strukturgebende ,Tinte‘ stellen wir mit der Zugabe eines bindenden Salzes her, welches das Material in einen steinartigen Festkörper verwandelt. Unser gegenwärtiger Drucker baut durchschnittlich etwa 2 Meter pro Stunde. Unser Modell der nächsten Generation sollte jedoch 3,5 Meter pro Stunde schaffen, womit innerhalb einer Woche ein komplettes Gebäude fertiggestellt werden könnte.“

Das italienische Unternehmen für Weltraumforschung Alta SpA arbeitete mit der technischen Universität Scuola Superiore Sant'Anna in Pisa an der Anpassung der 3D-Drucktechnik an eine Mondmission sowie an der Gewährleistung der Prozessqualitätssteuerung. Ebenso wurden die Auswirkungen untersucht, die das Arbeiten in einem Vakuum mit sich bringt. „Der Prozess basiert auf dem Auftragen von Flüssigkeiten – wobei ungeschützte Flüssigkeiten im Vakuum selbstverständlich verdampfen“, sagte Giovanni Cesaretti von Alta. „Also haben wir die Düse des 3D-Druckers unter der Regolithschicht eingefügt. Wir haben herausgefunden, dass kleine, 2 mm große Tröpfchen von den Kapillarkräften im Boden festgehalten werden, was bedeutet, dass der Druckvorgang im Vakuum tatsächlich funktioniert.“

Für wissenschaftliche Tests stellen Spezialfirmen simulierten Mondregolith her, der in der Regel pro Kilogramm verkauft wird. Das Team benötigte für seine Arbeit allerdings mehrere Tonnen. „Ein weiteres nützliches Ergebnis war die Entdeckung einer europäischen Quelle für simulierten Mondregolith“, fügte Dini hinzu. „Das Basaltgestein aus dem Zentralvulkan im Bolsenasee in Mittelitalien hat zu 99,8 % Ähnlichkeit mit dem Mondboden.“ „Dieses Projekt fand im Rahmen des General Studies Programme der ESA statt, bei dem neue Themen erörtert wurden“, bemerkte Laurent Pambaguian von der ESA. „Wir haben das Grundkonzept bestätigt und ein fähiges Team für die zukünftige Arbeit zusammengestellt.“

Weitere Informationen

Faktoren wie der Schutz gegen Mondstaub – sehr gefährlich, wenn er in die Atemwege gelangt – oder die Thermalkontrolle erfordern weitere Studien. Das 3D-Druckverfahren funktioniert am besten bei Raumtemperatur, jedoch schwanken die Temperaturen auf dem Mond zwischen den Tagen und den zwei Wochen langen Mondnächten enorm. „Der 3D-Druck stellt eine potenzielle Möglichkeit dar, die von der Erde aus notwendige Logistik zu reduzieren und die Besiedlung des Mondes damit zu erleichtern“, fügte Scott Hovland von der ESA hinzu. „Die neuen Möglichkeiten, die sich mit diesem Projekt eröffnen, können dann von internationalen Raumfahrtbehörden als Teil der heutigen Entwicklung einer gemeinsamen Explorationsstrategie in Betracht gezogen werden.“

Hinweis für Redakteure: 3D-Druck/additives Schichtbauverfahren

Das 3D-Druckverfahren, auch als additives Schichtbauverfahren bekannt, wird von der ESA als äußerst vielversprechende Technologie für die Raumfahrtindustrie angesehen. Wie der Name schon vermuten lässt, wird hier ein fester Gegenstand aus einer Reihe von Schichten aufgebaut – wobei jede Schicht auf die vorhergehende aufgedruckt wird. Das Rohmaterial ist in der Regel ein Pulver, das erhitzt oder chemisch zu einem Festkörper zementiert wird. Alternativ können auch Flüssigkeiten oder Draht als Rohmaterialien verwendet werden.

Das Schichtbauverfahren ist eine enorm vielseitige Technik: Alles, was mit einer computergestützten Designsoftware (CAD) entworfen werden kann, kann anschließend als physischer Gegenstand gedruckt werden, vorausgesetzt, die spezifischen Design-Grenzen des Prozesses werden berücksichtigt. So können Gegenstände von einer Komplexität gebaut werden, wie man sie mit herkömmlichen Bearbeitungstechniken niemals erreicht.

Das Verfahren ist außerdem hochgradig ressourceneffizient. Im Vergleich zu traditionellen Herstellungsmethoden, bei denen überschüssiges Material entfernt wird, um die gewünschte Form zu erreichen, können hier Gewichtseinsparungen von 50 % bis 95 % erreicht werden. Beim additiven Schichtbauverfahren wird nur verwendet, was tatsächlich gebraucht wird, wobei obendrein die Anzahl der Fertigungsschritte reduziert wird.

Die ESA untersucht das additive Schichtbauverfahren als Teil ihrer „Clean Space“-Initiative mit dem Ziel, innovative Technologien anzuwenden, die die Auswirkungen der Raumfahrtindustrie auf die Umwelt reduzieren.

Germany

Germany

Austria

Austria

Belgium

Belgium

Denmark

Denmark

Spain

Spain

Estonia

Estonia

Finland

Finland

France

France

Greece

Greece

Hungary

Hungary

Ireland

Ireland

Italy

Italy

Luxembourg

Luxembourg

Norway

Norway

The Netherlands

The Netherlands

Poland

Poland

Portugal

Portugal

Czechia

Czechia

Romania

Romania

United Kingdom

United Kingdom

Slovenia

Slovenia

Sweden

Sweden

Switzerland

Switzerland