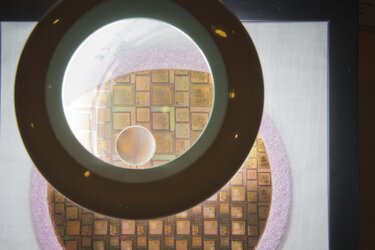

Smart Chips für den Weltraum

Thank you for liking

You have already liked this page, you can only like it once!

Winzige integrierte Schaltkreise für Weltraummissionen, geätzt auf einem einzigen Siliziumplättchen, untersucht unter einer Lupe.

Um Geld für die hohen Herstellungskosten zu sparen, werden verschiedene Chips, die von unterschiedlichen Firmen entworfen wurden und für mehrere ESA-Projekte bestimmt sind, auf dieselben Siliziumscheiben gepresst und in spezialisierten Halbleiterfertigungsanlagen oder "Fabs" an Ort und Stelle geätzt.

Nach der Herstellung werden die Chips, die sich noch auf dem Plättchen befinden, getestet. Anschließend werden die Plättchen zerschnitten. Sie werden einsatzbereit, wenn sie in Schutzgehäusen untergebracht werden - genau wie herkömmliche terrestrische Mikroprozessoren - und durchlaufen abschließende Qualitätstests.

Durch kleine Metallstifte oder Kugeln, die aus ihren Gehäusen herausragen, werden diese Miniaturgehirne dann mit anderen Schaltungselementen - wie Sensoren, Aktuatoren, Speicher- oder Stromversorgungssystemen - verbunden, die im gesamten Satelliten verwendet werden.

In Anbetracht der Zeit und des Geldes, die für die Entwicklung komplexer Chips wie dieser benötigt werden, unterhält die Mikroelektronik-Abteilung der ESA einen Katalog von Chip-Designs, die als IP-Kerne (Intellectual Property) bekannt sind und der europäischen Industrie über eine ESA-Lizenz zur Verfügung stehen.

Man kann sich diese IP-Kerne als die kleinsten "Bausteine" einer Mission vorstellen: spezielle Designs für bestimmte Aufgaben im Weltraum, die in einem Mikrochip festgelegt sind. Diese reichen von einzelnen "einfacheren" Funktionen wie der Dekodierung von Signalen von der Erde zur Steuerung des Satelliten bis hin zu hochkomplexen Computeraufgaben wie dem Betrieb eines kompletten Raumfahrzeugs.

-

CREDIT

ESA-A Le Floc'h -

LICENCE

ESA Standard Licence

Smart chips for space

Kunstbettbewerb: Klima aus dem Weltraum

Smart-1: Visite GuidÈe

Replay: Weltraumwagner podcast, 5 October 2022: Spac…