ESA test 3D-printen voor bouw maanbasis

Het bouwen van een toekomstige ruimtebasis op de maan is een logistiek lastige klus. Want hoe krijg je nou bouwmaterialen als beton en steen de ruimte in? 3D-printers zouden misschien wel eens de oplossing kunnen gaan bieden.

Samen met industriële partners -waaronder het beroemde architectenbureau Foster + Partners- onderzocht de Europese ruimtevaartorganisatie ESA de mogelijkheden van 3D-printen met maanstof. “Met 3D-printers die zand als grondstof gebruiken zijn al hele gebouwen gemaakt”, aldus Laurent Pambaguian, hoofd van het onderzoeksproject bij ESA. “Ons industriële team onderzocht of dezelfde technieken gebruikt kunnen worden om een maanbasis te construeren.”

“3D-printen biedt de mogelijkheid om met een verminderde hoeveelheid logistiek nederzettingen op de maan te realiseren”, weet Scott Hoyland van ESA. “De nieuwe mogelijkheden die dit werk laten zien kunnen door internationale ruimteorganisaties gezien worden als onderdeel van de huidige ontwikkelingen, waarbij we een gezamenlijke ontdekkingsstrategie uiteenzetten.”

Bouwen met een 3D-printer

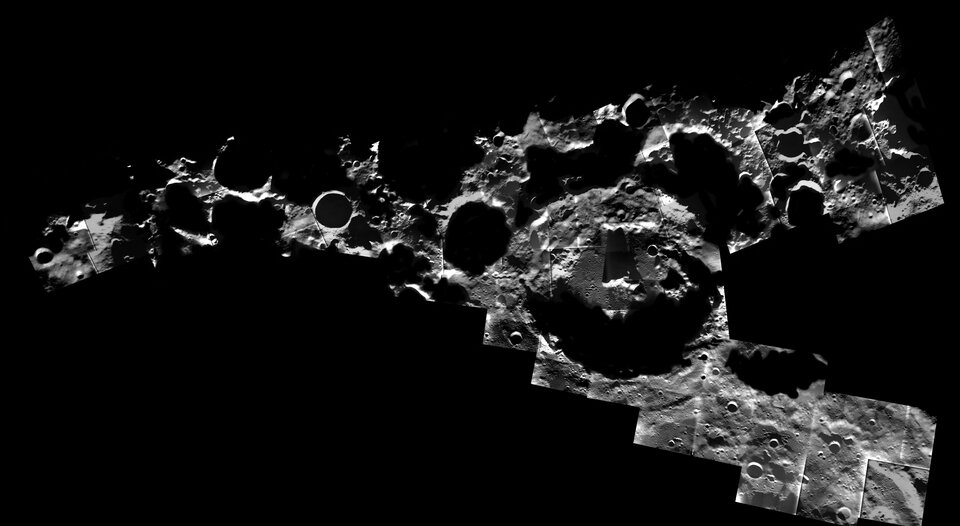

Een van de belangrijkste partners in het samenwerkingsverband met ESA is Foster + Partners. Het architectenbureau ontwierp een dragende koepel met een uit cellen opgebouwde wand die bescherming moet bieden tegen micrometeorieten en ruimtestraling. Onder de koepel zou een onder druk staand opblaasbaar onderdak voor de astronauten geplaatst kunnen worden.

Het ontwerp is helemaal gebaseerd op de mogelijkheden van 3D-printen met maanstof. Bij wijze van demonstratie werd op die manier al een 1,5 ton zware bouwsteen geproduceerd. “We zijn gewend om ontwerpen te maken voor de meest extreme klimaten op aarde. Daarbij benutten we de voordelen van lokale, duurzame materialen”, merkt Xavier De Kestelier van Foster + Partners' Specialist Modelling Group op. “Onze maanbasis volgt een vergelijkbare logica.”

Uiteindelijk kwam Foster + Partners op de proppen met een hol gebouw met een gesloten cellstructuur. Die structuur lijkt op dezelfde structuur als je aantreft inde botten van een vogel en moet een ideale combinatie tussen gewicht en kracht vormen.

Voor de tests leverde het Britse Monolite een D-ShapeTM-printer met een reeks mondstukken op een frame van zes meter. De printer werd gebruikt om een bindende stof op een zand-achtig bouwmateriaal te spuiten. De 3D-afdrukken werden laag voor laag opgebouwd. Monolite gebruikt zijn printer doorgaans voor het maken van sculpturen en werkt momenteel aan de vervaardiging van kunstmatige koraalriffen. Daarmee kunnen stranden beschermd worden tegen grote golven die vanuit de zee het strand op rollen.

“Het gesimuleerde maanstof moest eerst gemengd worden met magnesiumoxide. Dit verandert het in 'papier' waarop we kunnen printen”, legt Monolite-oprichter Enrico Dini uit. “Vervolgens voegen we daar onze 'inkt' aan toe. We gebruiken een verbindend zou dat ons grondstofmateriaal verandert in een steenachtige, vaste stof. Onze huidige printers kunnen zo ongeveer 2 meter aan materiaal per uur bouwen. Machines van een toekomstige generatie zouden 3,5 meter per uur moeten halen. Daarmee kunnen we een compleet gebouw in een week printen.”

Printen in een vacuüm

Het maken van bouwmateriaal met een 3D-printer werkt in de ruimte wel wat anders dan op aarde. “Het printproces is gebaseerd op het toevoegen van vloeistoffen aan een grondstof. Maar in het vacuüm van de ruimte koken onbeschermde vloeistoffen natuurlijk weg”, aldus Giovanni Cesaretti van Alta SpA. Het Italiaanse ruimteonderzoeksbureau werkt samen met de Scuola Superiore Sant'Anna-universiteit in Pisa aan het toepassen van 3D-printtechnieken aan een maanmissie.

“Als mogelijke oplossing hebben we een mondstuk van een 3D-printer onder een laag regoliet (los materiaal uit de bodem, red.) geplaatst. We zagen vervolgens dat kleine druppels die we door het mondstuk spoten een stukje omhoog kwamen in het materiaal. Dat betekent dat 3D-printen inderdaad kan werken in een vacuüm.”

Nagebootst maanregoliet wordt al vaker gemaakt en gebruikt bij tests. Het wordt doorgaans geproduceerd per kilogram. “Maar het team dat de tests naar 3D-printen in de ruimte uitvoerde vond een bron waar we op grote schaal nagebootst maanregoliet konden vinden”, verklaart Enrico Dini van Monolith. “Het basalt uit een vulkaan in centraal-Italië bleek voor 99,8 procent gelijk te zijn aan maansteen.”

Vervolg van het project

“Dit project kon plaatsvinden dankzij ESA's General Studies Programma, dat gebruikt wordt om onderzoek uit te voeren naar nieuwe onderwerpen”, becommentarieert projecthoofd Laurent Pambaguian. “We hebben de basis van het concept vastgelegd en een capabel team voor het vervolgwerk samengesteld.”

Factoren zoals het beheersen van maanstof -dat gevaarlijk is om in te ademen- en warmtefactoren zullen verder onderzocht moeten worden. 3D-printen werkt namelijk het best op kamertemperatuur, terwijl er op de maan in twee weken tijd enorme temperatuursverschillen ontstaan. Voor het 3D-bouwen van een potentiële nederzetting lijken de polen van de maand de beste temperaturen te bieden.